近年来,以新能源驱动电机轴承为代表的高温、高速应用工况,对轴承的使用性能提出了更高的要求,制造难度也大大增加。

轴承的应用特点主要包括:

1)长寿命。寿命要求由原来的8年10万公里,提高到10年30万公里(油润滑轴承要求达到80万公里)。

2)高转速。乘用车最常用的驱动电机转子支承轴承6206-2RS、6207-2RS等,平均转速由原先的12000r/min,提升到16000r/min,最新又提出24000r/min的要求;以特斯拉、比亚迪为代表的电动汽车的应用转速已经达到20000r/min,dm·n值超过了110万,达到极限转速的3倍以上。

3)急加速,百公里加速由原来的20~30s提高到2~3s。

4)大冲击力,最高可达30g。

5)高密封性能要求,防漏脂、防水、防微尘等密封性能要求高。

为满足轴承的这些要求,与以往同类轴承相比,需具备较高的精度,较低的振动及噪声,较低的摩擦力矩,耐冲击,良好的密封性能等等。因此,在高速轴承研发中,需要对结构、保持架、润滑脂、密封圈、试验技术等进行全方位的优化,其中保持架设计问题是其中的一个关键因素,下面重点针对创新型高温、高速深沟球轴承高速保持架的开发和试验进行分析和说明。

1、保持架的受力情况

深沟球轴承保持架结构主要有浪形、S形、冠形,根据不同的应用工况、材质,设计结构细节上有多种变化。随着高速深沟球轴承的研发,单从保持架材质看,近年来,dm·n值超过65万以上的深沟球轴承已经很少使用钢制保持架,多采用工程塑料保持架,主要考虑的影响因素包括:高速下保持架的离心力、强度、振动和磨损等。工程塑料保持架自身重量轻,振动小(较钢制保持架振动值低2~3dB以上),耐冲击等优点,已经广泛应用于电机深沟球轴承中,特别是高速电机深沟球轴承。

通常,保持架被看作一个受复杂力系作用的刚体,受力主要包括:

1)保持架与滚动体相互作用面上的冲击力和摩擦力;

2)保持架与套圈引导挡边接触表面的法向力和摩擦力(假定挡边引导保持架);

3)高速运动的离心力;

4)保持架质心不平衡引起的力;

5)重力;

6)保持架惯性力;

7)保持架与润滑剂的滚动粘滞阻力和搅拌阻力。

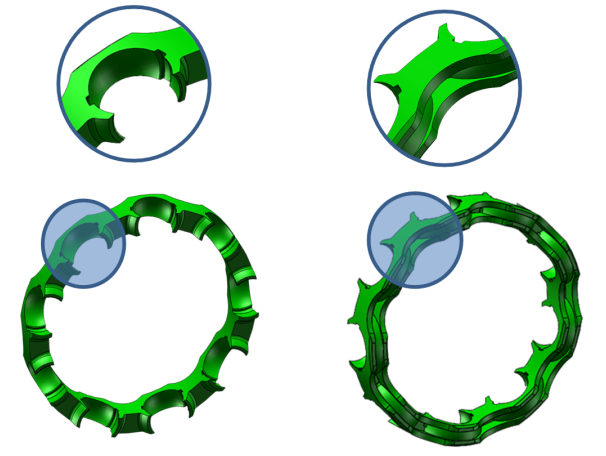

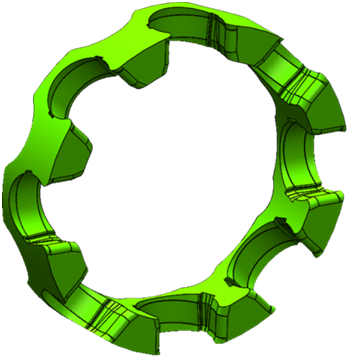

由于冠形塑料保持架(图1)单边开口,质心偏离(不可避免)钢球运转中心横截面。高速运转时,由于离心力、接触角等的变化,钢球和滚道之间会产生差动、自旋、陀螺等复杂运动,这些运动势必会对保持架造成剧烈的碰撞,加剧保持架的磨损、发热及变形。一方面,这些运动会对保持架兜孔底部产生高频摆动扭曲,再加之保持架兜孔底部相对较薄弱(轴承内部空间所限)和高温时材料变软的影响,可能造成保持架兜孔底部的断裂。另一方面,由于这种质心的不对称和差动滑动、自旋滑动、陀螺滑动等导致的高温,以及长期处于电机的高温运行环境中,可能导致保持架爪口变软、变形;高速运转时,保持架有向底部方向(爪口的反方向)顶出的趋势,速度越高、产生的温升越高,这种风险越大,可能导致保持架失去引导而致使轴承失效。

图1 冠形工程塑料保持架

2、保持架结构的创新

国内外很多公司都在高速深沟球轴承保持架的结构设计上进行了诸多的创新和探索。

1)SKF

图2为SKF公司的经典保持架结构,为该公司十几年前的探索者系列产品,适用于高速电机深沟球轴承。

图2 SKF公司高速深沟球保持架结构

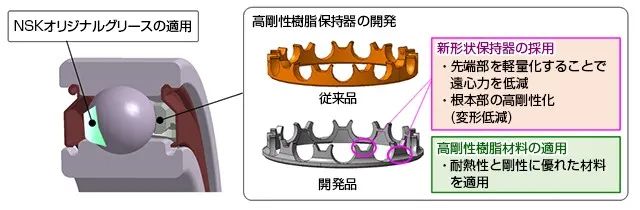

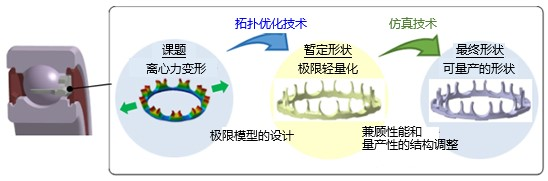

2)NSK

NSK通过新开发的润滑脂和树脂保持架,实现了dm·n值140万的高速旋转工况(轴承内径:35 mm;转速:30000r/min),如图3所示;今年NSK又推出了第三代世界最高转速、电动车驱动电机用高速球轴承(图4)。

图3 NSK公司高速深沟球轴承保持架结构

图4 NSK第三代高速深沟球轴承保持架结构

3)国内公司A

图5为国内公司A的保持架结构,兜孔底部带有圆柱形轴向弧槽,其目的为减轻保持架重量,质心更靠近钢球旋转中心截平面,增加轴承内部容脂空间等。

图5 国内A公司高速深沟球保持架结构

4)国内公司B

图6为国内公司B的保持架结构,与公司A类似,但其兜孔底部为轴向矩形挖槽,实现目的同公司A。

图6 国内B公司高速深沟球保持架结构

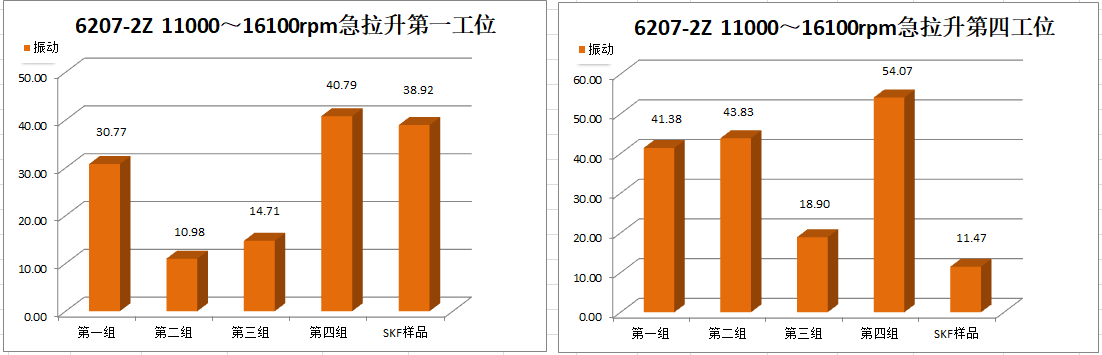

5)创新型

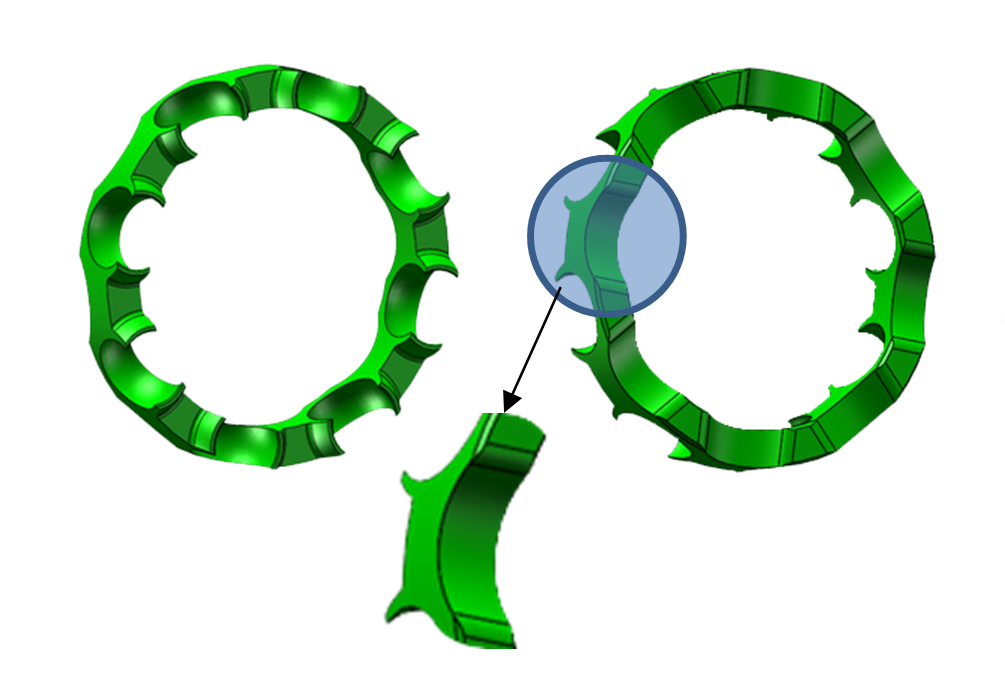

创新型系列保持架结构如图7所示。

(a)2018版

(b)2020版

图7 创新型专利保持架结构

创新型高速深沟球轴承保持架的结构特点为:

1)兜孔内表面带有对称的油槽,有利于保持架高速运行时,保证钢球与兜孔之间的接触润滑和储油以及油脂的流动,快速带走兜孔内部的热量,保持兜孔形状的稳定性;

2)加大保持架下冠与兜孔之间的壁厚,保证保持架高速高温运转时兜孔的强度和稳定性;

3)保持架底部开有环形槽,有利于减轻保持架重量,增大容脂空间,减小保持架底部变形对整体保架运行稳定性的影响;

4)每个兜孔之间底弧为圆锥弧,保证兜孔外径与底弧之间壁厚和兜孔内径与底弧之间壁厚的一致性,在保持架高速运转时,兜孔形状的变形最小化,有利于引导钢球稳定运转。

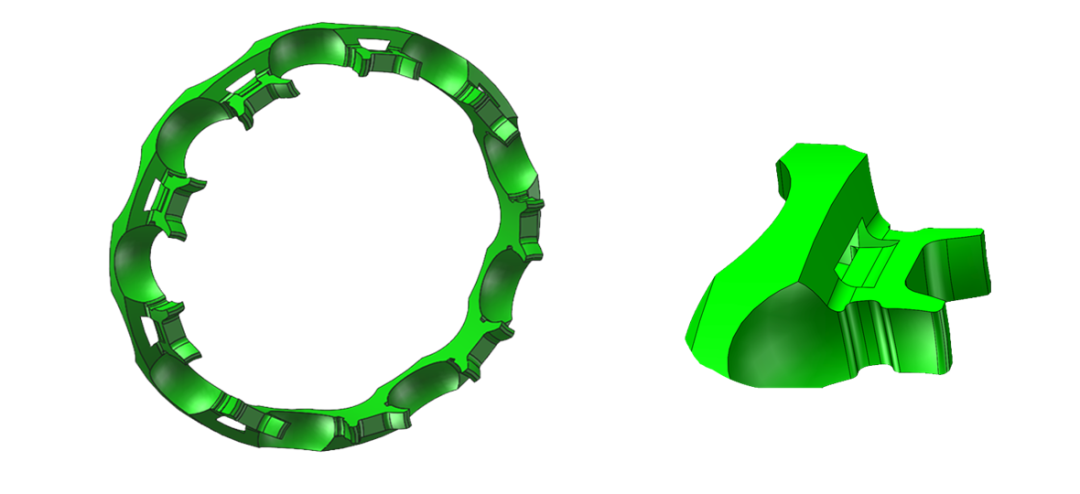

以深沟球轴承6307为例,上述列举的保持架基础数据对比见表1。

表1 不同公司高速深沟球轴承6307保持架的基础数据对比

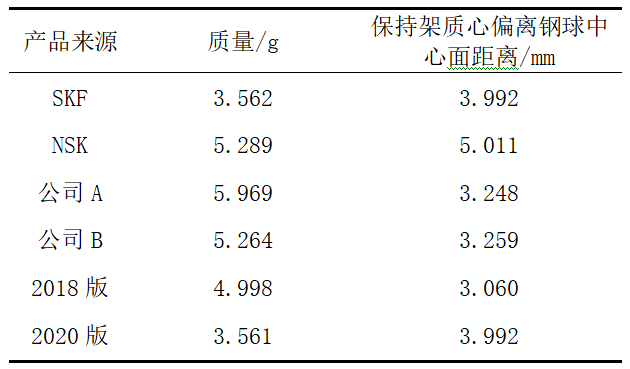

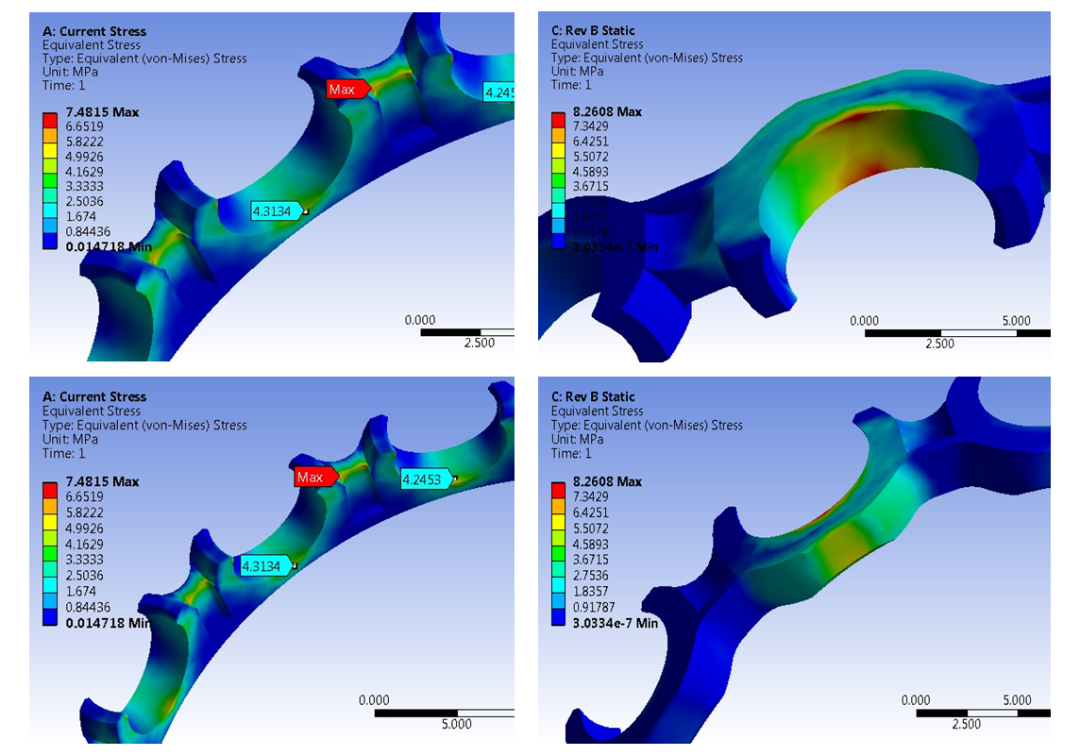

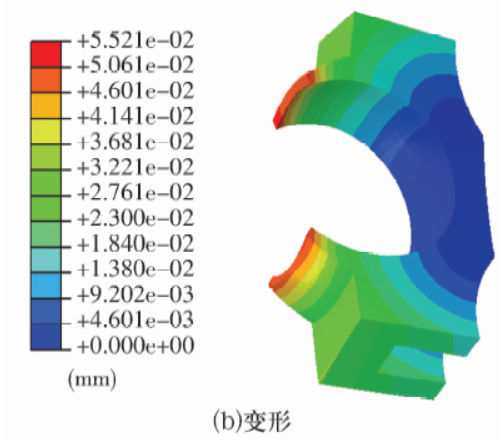

3、创新型保持架的仿真分析

保持架各项分析结果如图8-图12所示。

仿真分析得出结论:高速轴承保持架在保证其强度,质心在轴线上的情况下,重量越轻,保持架所受的作用力(主要为离心力)越小;保持架质心离钢球旋转中心平面的距离越大,则受到钢球的作用力和冲击力越大。

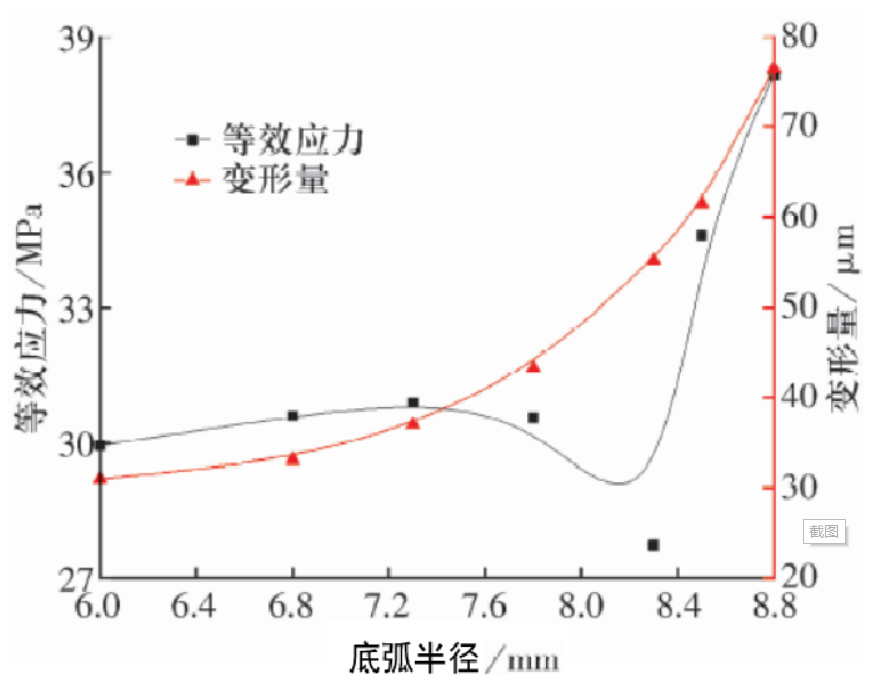

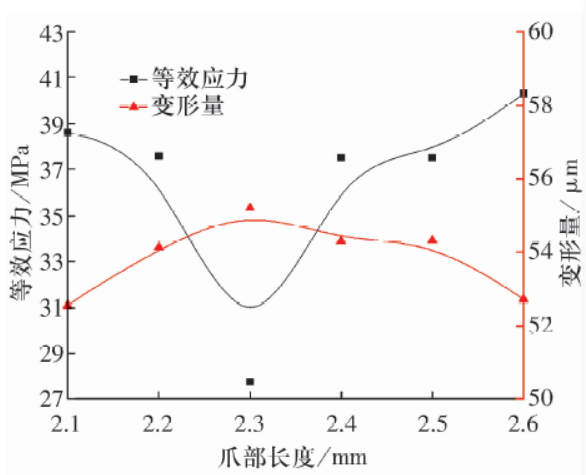

随着底弧半径的增大,保持架等效应力呈先减小后增大的趋势,变形量不断增加。底弧的设计改变了保持架刚度,提高了保持架柔性,受载荷冲击时,产生较大变形,使保持架等效应力减小。当底弧半径过大时,保持架柔性增大,但去除材料较多,导致相邻结构壁厚薄弱,保持架等效应力增大。

图8 1#钢球与保持架兜孔碰撞点位置及碰撞力

图9 轴承零件的平均磨损率

图10 保持架受力分析结果

图11 有限元应力和变形分析

图12 底弧半径和爪部长度对保持架强度的影响

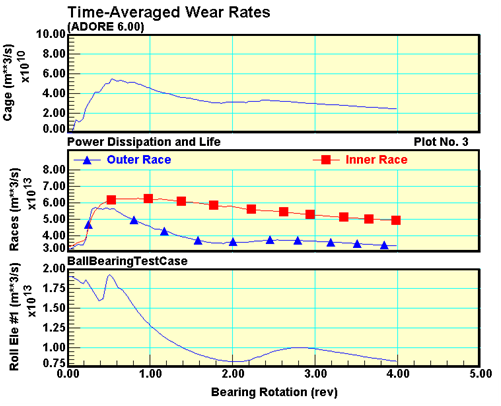

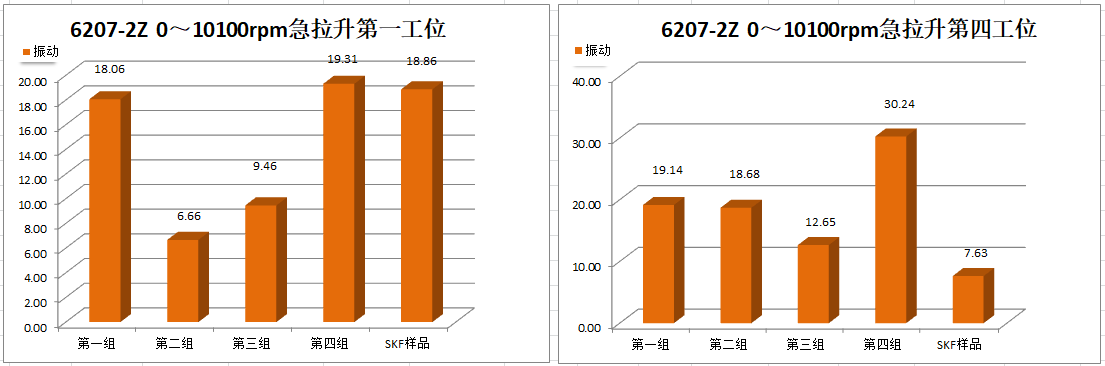

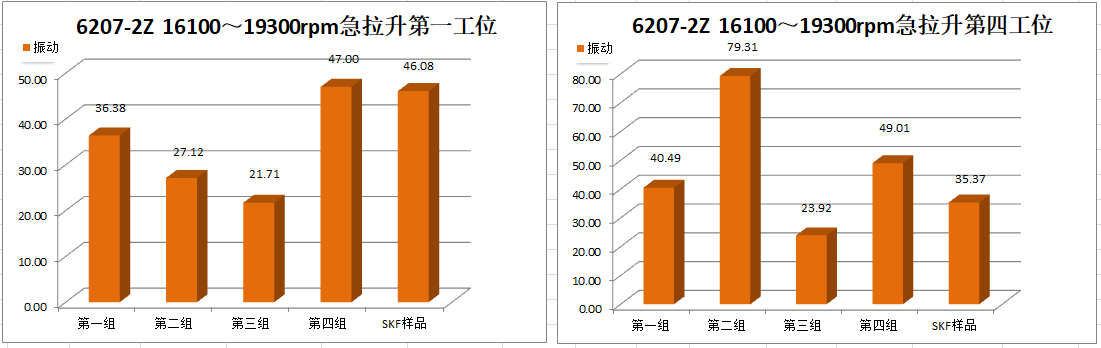

4、创新型保持架的试验验证

4.1 高速性能试验

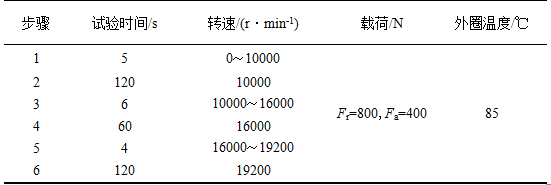

试验参数:

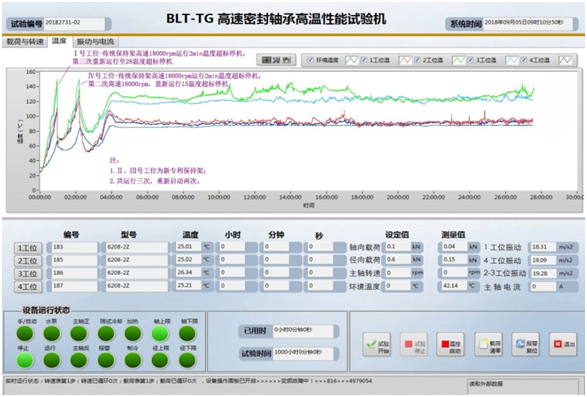

1) 试验机:BLT-T高温高速密封轴承试验机

2) 轴承型号:6208

3) 保持架材料:PA46

4) 轴承密封:橡胶密封圈

5)转速:18000r/min

6)载荷:径向1250N,轴向200N

7)环境温度:常温

8)工位轴承:Ⅰ、Ⅳ工位轴承采用传统保持架,Ⅱ、Ⅲ工位轴承采用新型专利保持架。

试验结果:

Ⅰ号工位轴承运行到18000r/min速度段2min后温度报警停机,第二次正常运行,第三次运行到18000r/min速度段28min后温度报警停机。

Ⅳ号工位轴承运行到18000r/min速度段2min后温度报警停机,第二次运行到18000r/min速度段15min后温度报警停机。

Ⅱ、Ⅲ工位轴承在三次运行期间均未出现温度超标报警停机。

试验运行情况如图13所示,由图可知,采用传统保持架的轴承在运行跑合的中期阶段(转速14000~16000r/min),有一时刻温升急剧升高(143℃左右),但未超过145℃报警停机线,且持续时间较短,分析原因为:运行中保持架兜孔与钢球接触,致使保持架兜孔与钢球接触部位的塑料瞬时蠕变导致轴承温度急剧升高,经过多次跑合后,材料性能趋于稳定,瞬时发热现象大为减缓甚至消失。采用新型保持架的轴承未出现温度超标,这与保持架兜孔内工作表面开有油槽有关,油槽发挥了储油和快速散热的功能。

图13 创新型保持架的轴承性能试验曲线1

4.2 高速耐久试验

试验参数:

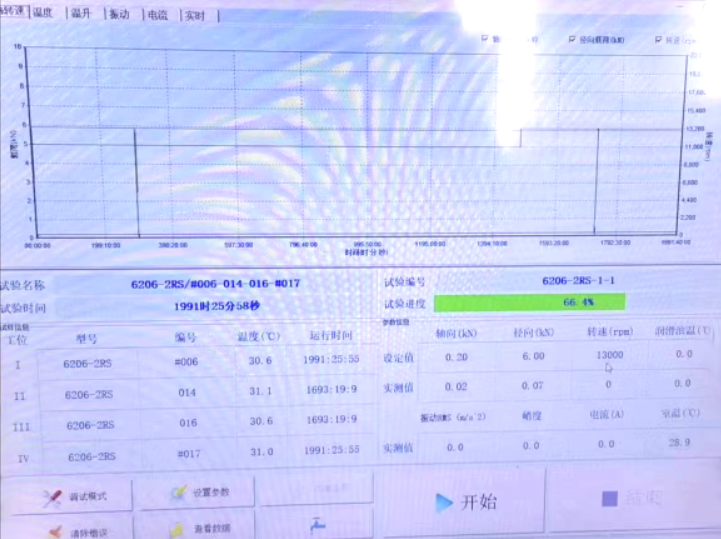

1)试验机:ABLT-1A高温高速密封轴承试验机

2)轴承型号:6206

3)保持架材料:PA46

4)轴承密封:橡胶密封圈

5)转速:13000r/min

6)载荷:径向3000N,轴向200N

7)环境温度:常温

试验结果:运行近2000h(图14)。

图14 创新型保持架的轴承高速耐久试验曲线2

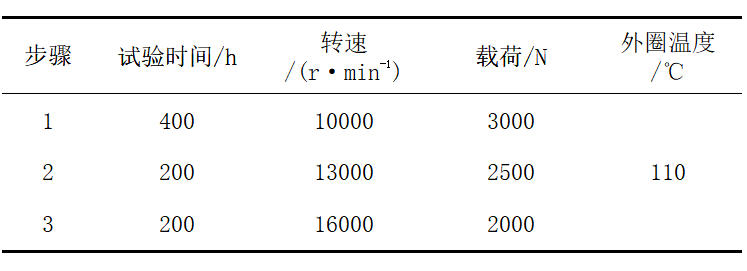

4.3 高温恒高速性能试验

试验参数:

1)BLT-T高温高速密封轴承试验机

2)轴承型号:6207

3)保持架材料:PA46

4)密封方式:铁盖

5)转速:18000r/min

6)载荷:径向1250N,轴向200N;

7)环境温度:100℃

试验运行情况如图15所示,试验连续运行时间为930h。对比试验的SKF同类型铁盖密封轴承仅运行338h(如图16)。

图15 创新型保持架的轴承试验运行曲线2

图16 对比试验的SKF轴承试验运行曲线3

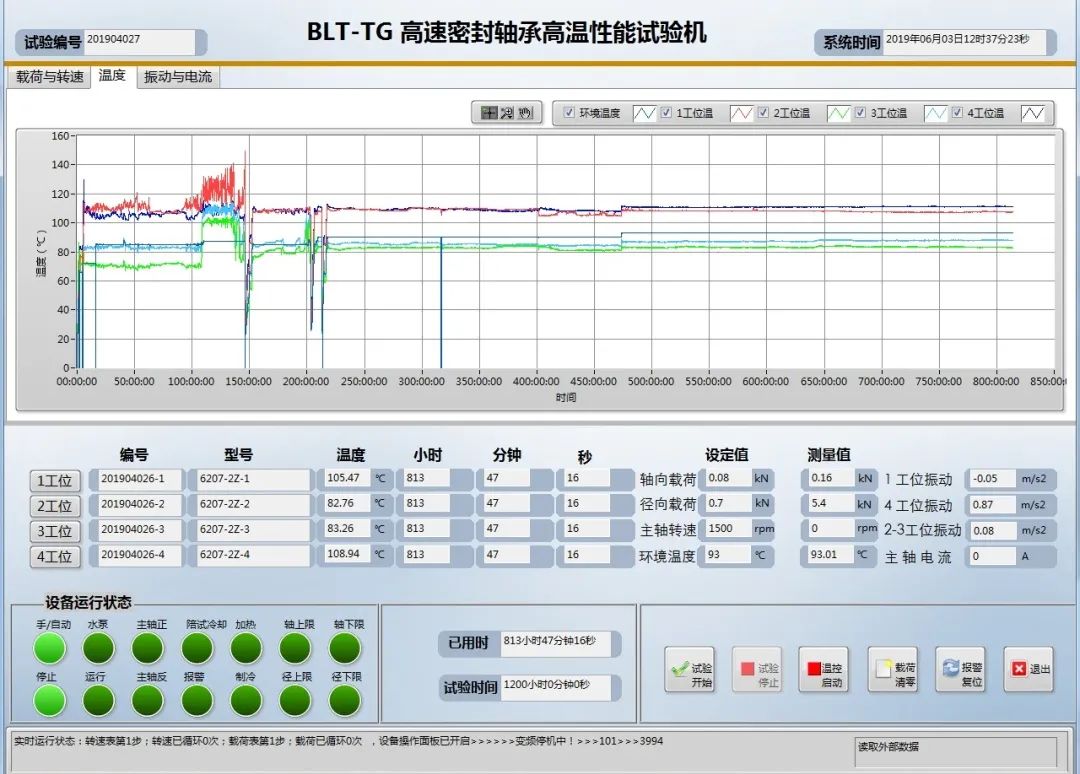

4.4 高温耐久性试验

高温耐久性试验结果见表2,轴承连续运行813h(要求800h)后主动停机,轴承及保持架完好。

表2 6207-2R(4套)轴承的高温耐久性试验结果

图17 高温耐久试验运行曲线4

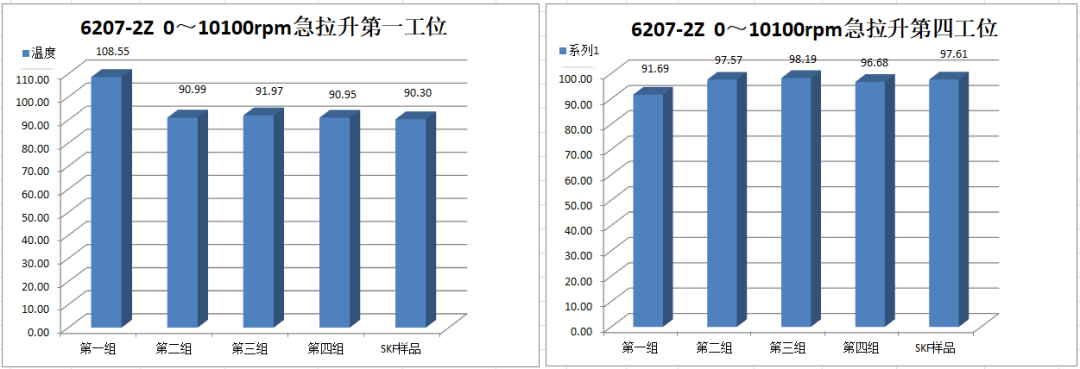

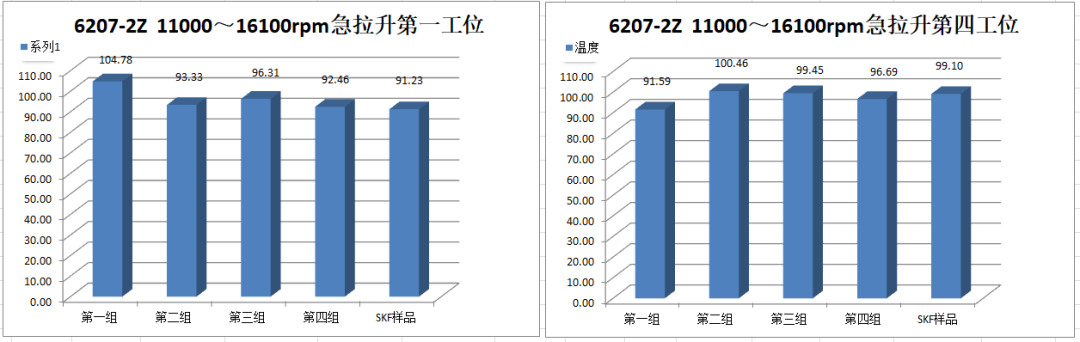

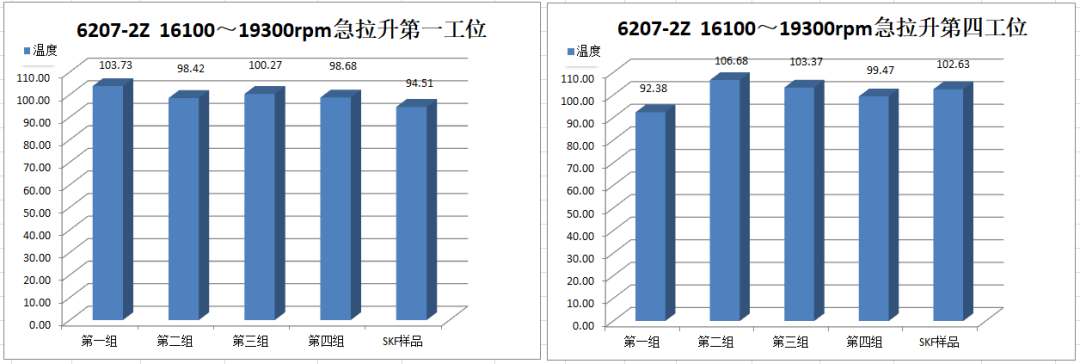

4.5 高变速性能试验

高变速性能试验结果见表3,连续运行时间3150s(52.5min),10个循环,轴承及保持架完好。

表3 6207-2R(8套)轴承的高变速性能试验结果

图18 高变速性能试验Ⅰ、Ⅳ工位试验轴承温度对比

图19 高变速试验Ⅰ、Ⅳ工位试验轴承振动值对比

4.6 高温极限转速试验

其他参数不变,在环境温度100℃,24000r/min转速下(由于第一版试验机振动剧烈,没有再提高运行转速),连续运行12~24小时不等,运行期间轴承振动值较小,间接表明了新型保持架的效果。

5、创新型系列保持架产品试验情况

5.1 微型高速轴承保持架

设计的微型轴承保持架结构如图20所示,代表型号695-2RS轴承,采用新设计保持架,在转速为100000r/min(目标转速150000r/min)下,上机两台做寿命试验,双双运行超过500h。

图20 新型微型深沟球轴承保持架

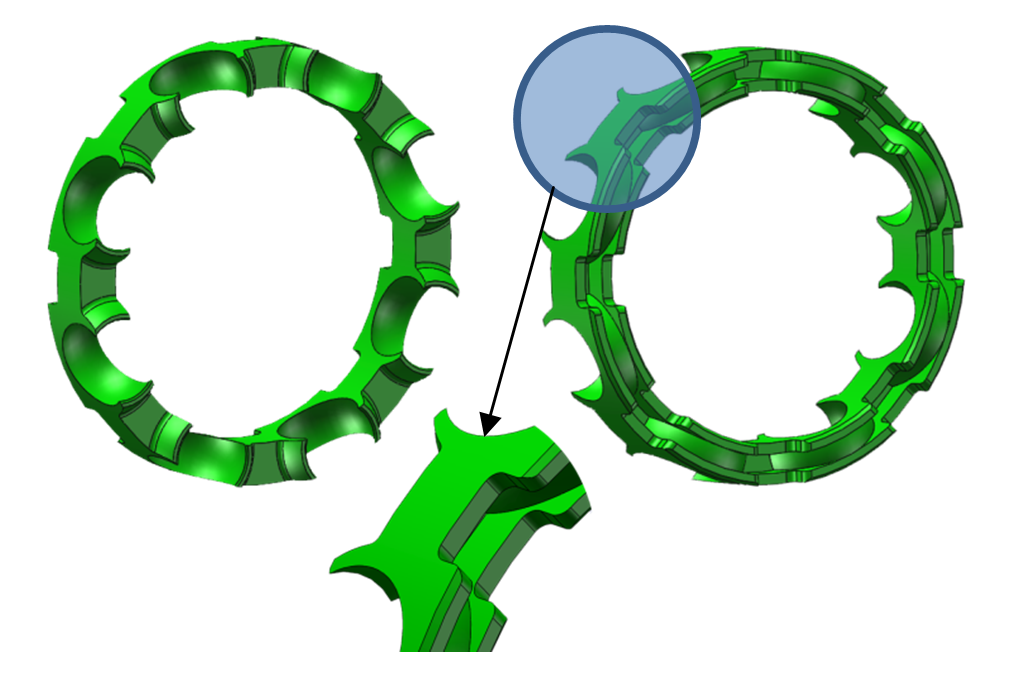

5.2 创新型2020版保持架

创新型2020版高速保持架结构如图7b所示,设计结构特点:1) 在2018版高速保持架的基础上,考虑到高速高温运转时,爪口外径涨大抬起,该爪扣设计成类凹台形;2) 爪口外径部位凹台与兜底外径部位为斜坡过渡,抗冲击能力更强;3) 每个兜孔间连接筋板轴向开窗口,更有利于润滑脂在轴承两侧的穿行和内部温度场的均匀。

2020版保持架通过试验验证得出:1)与2018版保持架相比,轴承振动值降低2~3dB;2)在最新版高温高速密封性能试验机上运行时间超过2018版保持架100多小时(使用同样一款润滑脂)(转速:18300r/min,载荷:1250N,环境温度:100℃)。

6、应用情况

设计的新型高速深沟球轴承目前已进行了超过4万小时的高速试验和验证,主机客户台架试验也表明,新设计高速保持架具有高速运行稳定,振动较低,抗冲击,可靠性高等特点,具有良好的高速高温运行性能,后续将进一步的进行试验验证和应用分析。

(来源:轴承杂志社)

参考文献:

[1] 蒋兴奇,马家驹,范谷耘. 高速精密角接触球轴承最小预紧载荷计算[J].轴承,2001(6): 1-3.

[2] Harris T A,Kotzalas M N.滚动轴承分析[M].罗继伟,李济顺,杨咸启,等译.北京:机械工业出版社,2009.

[3]贾晓芳,张文虎,赵滨海,等. 深沟球轴承冠形保持架结构参数对其性能的影响[J].轴承,2021(12): 13-19.

作者简介

马纯(1965—),男,天津人,高级工程师,洛阳工学院轴承专业学士,哈尔滨工业大学工程硕士,高级工程师。嘉优易轴承科技有限公司总经理兼总工程师。慈溪轴承协会特聘专家。

曾任哈尔滨轴承集团公司技术中心磨工艺工程师、情报室编辑、标准化科科长;TIMKEN中国有限公司供应链OEM/SQDE主管;浙江八环轴承公司技术中心主任;摩士集团股份有限公司技术中心主任、主任工程师;瓦房店轴承集团有限责任公司国家大型工程技术中心副主任;万向钱潮轴承有限公司主任工程师、项目经理;上海集优集团振华轴承总厂有限公司副总工程师、高级主任工程师。

对产品开发、体系及质量管控、供应链管理、标准化管理等有丰富的经验,特别是对高速轴承的设计、制造、试验以及试验机的开发有独到见解。在国内外期刊上发表论文、译文20余篇,拥有专利10余项。

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181