我国高碳铬轴承钢的现状和发展

中国轴承工业协会高级顾问 何加群

1 我国轴承钢概况

1.1 我国轴承钢种类

目前,我国轴承行业使用的轴承钢总量在300多万吨,主要钢种包括:

1)5种高碳铬轴承钢:GCr15,GCr15SiMn,GCr18Mo,GCr15SiMo,G85Cr15。

2)6种渗碳轴承钢:G20CrMo(A),G20CrNiMo(A),G20CrNi2Mo(A),G20Cr2Ni4(A),G10CrNi3Mo(A),G20Cr2Mn2Mo(A)。

3)3种不锈轴承钢:G95Cr18,G102Cr18Mo,G65Cr14Mo。

4)2种高温轴承钢:Cr4Mo4V,H10Cr4Mo4Ni4V。H10Cr4Mo4Ni4V是目前性能最好的高温渗碳钢材料。

5)5种中碳轴承钢:42CrMo,G56Mn,G70Mn,G42GrMo,55SiMo(V)。以上是轴承行业目前所使用的主要钢种。其中,绝大多数使用的是高碳铬轴承钢(95%左右)和渗碳轴承钢(1%左右)。

1.2 我国现行轴承钢标准

GB/T18254—2016高碳铬轴承钢GB/T3203—2016渗碳轴承钢GB/T33161—2016汽车轴承用渗碳钢GB/T28417—2012碳素轴承钢GB/T29913—2013风力发电设备用轴承钢GB/T18579—2001轴承钢丝YB/T4146—2006无缝轴承钢钢管。

1.3 我国轴承钢生产情况

全国有轴承钢生产能力较大的特钢企业有20多家,其中主要有:中信特钢(年产120.09万吨)、巨能(年产30.29万吨)、东特(年产26.85万吨)、济源钢铁(年产15.29万吨)、苏钢(年产14万吨)、石钢(年产12.38万吨)、南钢(年产10.09万吨)、承德建龙(年产8.82万吨)、西宁特钢(年产7.54万吨)、齐鲁特钢(年产7.14万吨)、邢台钢铁(年产5.57万吨)。

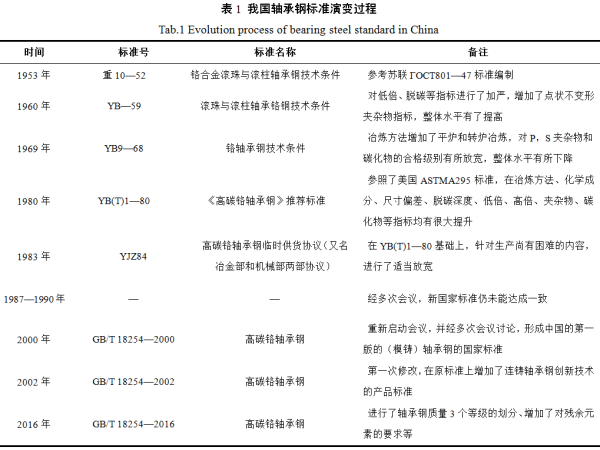

2 我国高碳铬轴承钢标准演变过程

自20世纪80年代初期以来,我国高碳铬轴承钢标准不断提升,从YB9—68《铬轴承钢技术条件》(原苏联标准体系)标准转变到以欧、美标准体系为基础的标准,其演变过程(表1)为:YB9—68→YB(T)1—80→YJZ84(两部协议)→GB/T18254—2000(轴承钢总体国家标准)→GB/T18254—2002(轴承钢总体国家标准)。在GB/T18254总体国家标准的基础上,又制订了钢丝国家标准GB/T18579—2001和无缝轴承钢钢管标准YB/T4146—2006。

GB/T18254—2016《高碳铬轴承钢》标准2016年8月29日发布,2017年7月1日正式实施。新版标准与GB/T18254—2002的主要不同点:

1)旧标准未分质量等级,新标准按冶金质量将高碳铬轴承钢分为优质钢、高级优质钢和特级优质钢3个质量等级,以便于轴承企业根据轴承的使用寿命和可靠性要求,合理选材。优质钢与旧标准基本相同。与美国ASTMA295:2009《Standardspecification for high-carbon anti-friction Bearing steel》标准相当。用于制造低端轴承。高级优质钢与瑞典SKFD33-1:2009标准相当,用于制造中端轴承。特级优质钢达到国外高碳铬轴承钢实物质量先进水平,用于制造高端轴承。

2)旧标准对Sn,As,Ti,Sb,Pb,Al等有害残余元素定为协商确定,Ca未列入。新标准增加了Al,Ti,Ca,Sn,As,Sb,Pb的控制指标。

3)对轴承钢纯净度有很大影响的O,S,P含量,旧标准只有一种指标控制,新标准实行分级并加严控制。

4)对轴承寿命影响最大的单颗粒球状DS类(点状不变形夹杂物)和氮化钛的评定,旧标准没有明确规定,新标准规定了明确的控制指标。特别是DS规定按最大值控制,而不是按平均值控制。

5)此外,新标准对非金属夹杂物的级别、碳化物带状、碳化物液析加严了控制。增加了软化退火、热轧或锻制钢材的碳化物网状控制。GB/T18254—2016标准的各项指标和总体水平达国际先进水平。

3 对现阶段我国轴承钢技术质量水平的基本估计

3.1 对我国现阶段轴承钢技术质量水平的总体评价

改革开放以来,特别是进入21世纪以来,我国轴承钢技术质量水平不断提升。由于真空脱气技术的应用,轴承钢含氧量大幅降低,轴承钢整体技术质量水平上了一个大台阶。以兴澄钢厂为代表的特钢优势企业,通过引进、消化、吸收、再创新,轴承钢冶炼和轧制的技术和装备已达到国际先进水平。但是,有了一流的技术和装备,要生产出一流的产品,还要做很大的努力。特钢行业生产轴承钢的企业众多,良莠不齐,仍有特钢企业用落后的技术和装备在生产轴承钢。兴澄钢厂已能按跨国轴承公司的技术要求生产轴承钢,并向其大量供货,跨国轴承公司用来制造什么档次的轴承,希望能获得这方面的信息。目前国内大多数特钢企业尚不具备生产并达到跨国轴承公司技术要求的轴承钢的水平和能力。制造各种高端轴承的专用轴承钢种的研发太少,这是影响我国轴承行业高端突破的重要因素之一。个别特钢企业质量控制不严,“小儿科”的质量缺陷时有发生,需大力提高质量保证能力,并形成第一方、第二方、第三方质量监督机制。对我国轴承钢技术质量水平的分析,要克服轻易肯定或否定的观点。对认定任何一个特钢企业生产轴承钢的技术质量水平,不能根据几次试验数据和几个重要用户的评价就下结论。要根据随机抽样的大量重复试验、验证的结果,大批量实际应用的技术和经济实效进行评价。同时,要防止在试验、试制和小批量生产时,可达到较高的技术质量水平,一旦进入大批量生产,就会出现稳定性差、一致性差,技术质量波动以至下降的问题。

3.2 我国轴承钢技术质量进步很大,问题不少

我国轴承钢取得了长足的进步,但还存在不少问题。

3.2.1 贯彻轴承钢先进标准任重道远

与国外先进标准相比,直到2017年6月还在执行的GB/T18254—2002标准,差距是对有些有害元素含量未作限制,微观夹杂物氮化钛和碳氮化钛不评级,热轧钢材不要求检查网状,表面缺陷不用无损探伤检查而用目视检查,微观夹杂物、脱碳、尺寸允许偏差、弯曲度、不圆度等的控制上与国外先进水平有较大差距。达到国际先进水平的GB/T18254—2016标准虽已颁布实施,但是从思想观念、技术和装备水平、质量控制能力等方面,尚未完全完成旧标准向新标准的过渡。

3.2.2 技术和装备良莠不齐

兴澄特钢等优势特钢企业已引进国际上先进的特钢冶炼和轧制装备和技术。但是,还有一些钢厂的冶炼和轧制的装备和技术落后:冶炼装备容量小,无RH/VD真空脱气炉,无高精度连轧线,无长时间高温扩散退火装置,无末端电磁搅拌装置,连铸坯断面小于200mm,钢锭小于3t,轧制比达不到要求。

3.2.3 质量控制不严

由于质量管理和控制不严,有的特钢企业生产的轴承钢还达不到GB/T18254—2002的要求,一些严重缺陷反复出现,1)钢材表面缺陷:材料裂纹、折叠裂纹、麻点(坑)、夹渣、非金属夹杂、表面脱碳、发纹等。2)钢材低倍缺陷:缩孔(管)残余、翻皮、疏松、气泡、偏析、白点、宏观夹杂、内裂等。3)钢材高倍缺陷:点状夹杂物、塑性硅酸盐夹杂物、显微孔隙等。4)碳化物不均匀:碳化物带状、碳化物液析、碳化物网状、退火组织不均匀等。这些缺陷都严重影响轴承的寿命和可靠性。

3.2.4 未形成质量监督机制

长期的卖方市场,使轴承钢的质量缺乏第二方、第三方监督。国家监督检查形同虚设。绝大多数轴承生产企业采购轴承钢材没有对供货厂家进行质量保证能力调查和认可。绝大多数中小轴承企业没有轴承钢进厂检验的能力,仅以特钢企业质量保证书为依据。多数特钢企业的质量保证书真实可信,但也有少数特钢企业的质量保证书存在造假的情况。一些大型轴承企业进厂检验不合格而退货的钢材,最后都流到没有钢材进厂检验手段的中小轴承生产企业。一家特钢企业的负责人披露:“大型轴承行业退货的不合格轴承钢材,特钢企业没有回炉重炼过1t,全都降价卖给其他轴承生产企业。”

3.2.5 应用研发新钢种力度弱

国际跨国轴承公司多年来在轴承钢的研发上投入大,成果多。如SKF公司把高碳铬轴承钢下贝氏体等温淬火工艺应用于铁路轴承、冶金轧机轴承及其他在特殊工况下使用的轴承,开发了适合于下贝氏体淬火的钢种。日本NSK公司、KOYO公司为提高轴承在污染润滑条件下工作的疲劳寿命,开发了NSJ2钢和TF系列钢(HTF,STF,NTF),这些钢种配合特殊热处理,使轴承在污染润滑条件下的寿命提高了几倍甚至十倍。为解决高碳铬不锈钢9Cr18(AISI440),9Cr18Mo(440C)中易出现粗大共晶碳化物,导致影响轴承的韧性、耐蚀性和疲劳寿命的问题,德国FAG公司、日本NMB公司、KOYO公司开发了0.7C-13Cr马氏体不锈钢。为解决准高温条件下工作的轴承使用高温轴承钢的成本高问题,日本NTN公司、KOYO公司分别开发了适合在150~180℃准高温条件下工作的NTJ2,KUJ7钢等。我国使用的轴承钢种类几十年一贯制,仅开发了几种新钢种:GCr15SiMo,GCr18Mo,G85Cr15,G65Cr14Mo。这种状况严重影响了轴承行业对不同使用要求的重大装备的配套能力。

4 我国轴承钢技术质量水平提升的路径

4.1 全面贯彻高碳铬轴承钢新标准

GB/T18254—2016标准的发布和实施,对于轴承行业的产品升级具有里程碑的意义。我们要大张旗鼓地宣传贯彻新标准,要力促特钢企业按新标准生产和供货。轴承企业要按新标准采购和进行进厂验收,并自觉地选用特级优质钢生产长寿命、高可靠性轴承。为此进行以下工作:

1)建议由中国轴承工业协会会同中国钢铁工业协会对GB/T18254—2016标准的贯彻执行情况进行调研,调研情况向全社会发布。

2)继续组织召开贯彻GB/T18254—2016标准技术交流会,推动特钢行业和轴承行业的企业认真贯彻执行GB/T18254—2016标准。

3)建议中国轴承工业协会组织编制《高碳铬轴承钢应用指南》,指导轴承企业根据不同类型轴承对精度、性能、寿命和可靠性的不同要求,选用GB/T18254—2016标准规定的相应质量等级的轴承钢(特级优质钢、高级优质钢和优质钢)。

4)兴澄钢厂等特钢行业排头兵企业应在贯彻GB/T18254—2016标准上发挥全行业的标杆和引领作用。在继续与跨国轴承公司进行合作的同时,与国内优势轴承企业建立贯彻GB/T18254—2016标准,生产和应用高等级轴承钢(特级优质钢、高级优质钢)的战略合作关系。特别要对特级优质钢的生产工艺技术开展深入、系统的研究,以特级优质钢的生产工艺技术突破,带动高级优质钢、优质钢整体质量进一步提升。

4.2 组织稀土轴承钢等新型轴承钢产业化应用攻关

20世纪80年代,我国曾一度出现过研发和应用稀土钢的热潮,但应加什么稀土,加多少,怎么加等技术瓶颈未突破,效果时好时坏,还时有出现堵塞冒口的故障。一度出现的稀土钢热,由热变冷。

李依依院士率领的中科院金属材料加工模拟研究团队,经过十年的努力,在钢中杂质形成机理的研究上取得突破,开发了商用稀土合金纯净化制备技术和钢中加入稀土的特殊加入技术,有望突破应用稀土冶炼高品质轴承钢的技术瓶颈。

李依依院士领导的团队介绍其研发稀土轴承钢的情况:

1)在轴承钢中加稀土铈Ce、镧La,每吨钢加100~200克,费用为10~20元。

效果为减少夹杂物60%,细化和软化夹杂物,减小点状不变形夹杂物DS;使夹杂物分布均匀,各向同性。

2)天马轴承集团公司和中科院金属所合作,进行了稀土轴承钢冶炼轧制工业性试验和用稀土轴承钢制造轴承的冷加工、热加工工艺试验。由中科院金属所提供稀土并作技术指导,天马轴承集团公司已生产20000多吨稀土轴承钢并用于制造轴承。目前,稀土轴承钢尚未具备产业化推广应用的条件。

为实现稀土轴承钢研发→工程化→产业化,应进行以下细致、系统的工作:

1)进行稀土轴承钢冶炼和轧制工业性试验验证,完善制备技术。

2)进行稀土轴承钢制造轴承的冷加工、热加工工艺试验验证,对轴承进行全项检测,进行材料接触疲劳性能、轴承各项性能台架对比试验及实用考核。

3)有资质的第三方检测认证机构对稀土轴承钢进行大样本、随机抽样的、多次重复的全项检测、试验,对其各项技术指标进行综合评价。

根据以上研究结果,确定是否制订稀土轴承钢团体标准,进而制订稀土轴承钢国家标准,实现产业化,并向全轴承行业推广应用。

除稀土轴承钢外,还应开展高氮钢、耐污染轴承钢、纳米贝氏体钢、大型轴承零件用高淬透性钢的开发、应用及推广工作。

4.3 强化轴承钢质量第二方(用户)监督

对于轴承生产企业来说,要形成杜绝使用劣质钢材的机制,在轴承钢质量问题上要“自律”和“他律”双管齐下。“自律”就是自我约束,坚决不使用劣质钢材;“他律”就是要加强对生产轴承钢的特钢企业的第二方(用户)质量监督。

轴承生产企业要根据不同类型轴承精度、性能、寿命和可靠性对钢材的要求,选用相应质量等级的钢材,坚决不因成本压力而使用劣质钢材,在全行业形成“使用优质钢材为荣,使用劣质钢材为耻”的风尚。

组织轴承生产企业加强对轴承钢材技术质量的第二方(用户)监督:

1)中国轴协制订对轴承钢材供货厂家第二方评审的主要质量指标的控制水平和控制手段的评审标准,指导轴承生产企业在选择轴承钢材供货厂家时,对轴承钢材供货厂家的冶炼轧制工艺、工艺装备、检测检验和质量控制等进行调查评审,选择在轴承钢的纯净度控制、成分控制、碳化物控制、表面质量控制等方面达标的轴承钢材生产厂家作为供货方。

2)中国轴协每年要对上一年度轴承生产厂家在轴承钢材进厂检验和使用过程中发现的质量问题进行调查研究,并授权其技术委员会代表用户对轴承钢质量进行监督检验,将调研和检验结果通过媒体向社会发布,公布轴承钢质量优良的特钢企业“红名单”,推荐轴承生产企业使用其产品;推动、支持并协助执法部门公布轴承钢质量低劣的特钢企业“黑名单”,建议轴承生产企业不使用其生产的轴承钢。从而形成社会舆论,净化轴承钢市场。

3)鼓励和支持瓦房店、洛阳、浙东、苏锡常、聊城等轴承产业集聚地区建立的轴承质量检验中心开展本地区中小企业轴承钢进厂检验委托业务。

通过建立轴承钢第二方(用户)监督评价体系,促进特钢企业着力技术改造,推进技术进步,加强质量控制,努力提高轴承钢质量;促进轴承钢材市场优胜劣汰机制的形成,使优势轴承钢材生产企业通过有序的市场竞争扩大市场份额,做强做大,使不具备生产轴承钢材这种高品质钢材的企业淘汰出局。

4.4 加大研发力度

推动特钢企业进行,轴承企业积极参与以下关键技术和重点产品研发。

4.4.1关键技术

1)开展冶金质量一致性的系统研究,解决我国轴承钢质量一致性差的顽疾。

2)对特级优质钢的生产工艺技术开展深入、系统的研究,以特级优质钢的生产工艺技术突破,带动高级优质钢、优质钢整体质量提升。

3)开展B,D类脆性非金属夹杂物与轴承疲劳寿命的关系的研究,为轴承寿命预测提供理论依据。

4)推广应用洁净钢冶金技术,连铸保护渣技术,惰性气体保护气氛电渣冶金技术,大规格电渣锭冶炼技术,连铸坯重压下控制技术,微合金化技术,大规格轴承钢锻造技术等。

4.4.2重点产品

1)研发应用制造风电增速器轴承、汽车变速箱轴承等在污染润滑条件下使用的轴承钢,如同日本NSK公司开发的TF系列(HTF,STF,NTF)轴承钢。

2)研发应用适宜于150~180℃的准高温区工作的准高温轴承钢,用于制造汽车发动机主轴轴承。

3)研发应用高淬透性、高强度的高碳铬轴承钢新钢种,满足制造大壁厚、特大壁厚轴承的需要。

4)研发应用适宜于制造2.0兆瓦以上风电主轴轴承、偏航变桨轴承的新钢种。

5)研发应用高氮轴承钢AMS5925,用于制造航空发动机轴承。

6)研发应用制造高速动车组轴箱轴承的专用钢材。

7)研发应用更适合于下贝氏体淬火的新钢种,如同SKF的SKF25,775V等。

(来源:中国轴承工业协会)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181